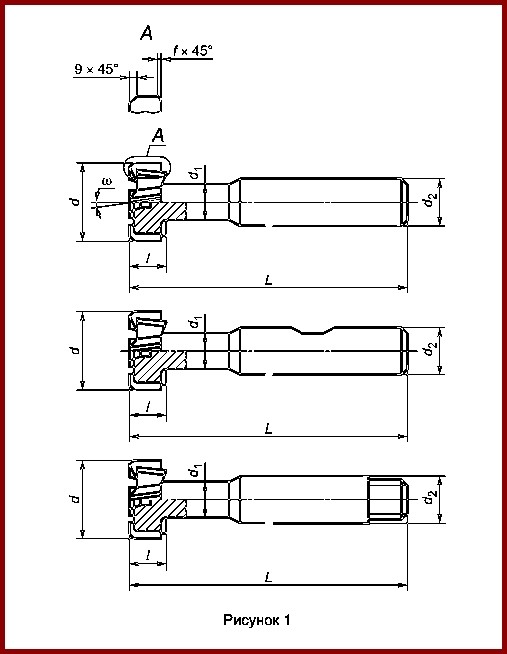

Пример условного обозначения фрезы типа 1, исполнения 1, с номинальным размером паза 6 мм:

Фреза 1-1-6 ГОСТ Р 53004-2008

То же, исполнения 2:

Фреза 1-2-6 ГОСТ Р 53004-2008

То же, исполнения 3:

Фреза 1-3-6 ГОСТ Р 53004-2008

То же, исполнения 4:

Фреза 1-4-6 ГОСТ Р 53004-2008

То же, фрезы типа 2, исполнения 4, с номинальным размером паза 12 мм:

Фреза 2-4-12 ГОСТ Р 53004-2008

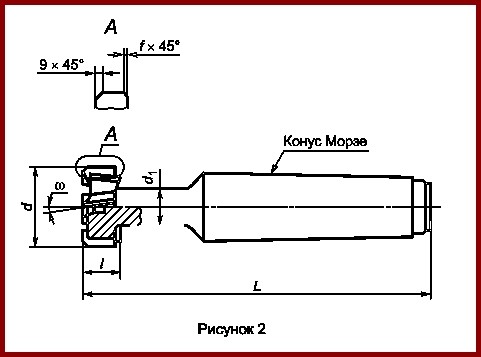

3.1.5. Хвостовики фрез исполнений 1, 2, 3 — по ГОСТ Р 52965.

3.1.6. Размеры конусов Морзе — по ГОСТ 25557.

3.1.7. Центровые отверстия — по ГОСТ 14034.

3.1.8. Фрезы типа 1 изготовляют с углом наклона стружечной канавки ; фрезы типа 2 — с углом наклона стружечной канавки .

3.2. Характеристики

3.2.1. Фрезы следует изготовлять из быстрорежущей стали по ГОСТ 19265.

3.2.2. Фрезы следует изготовлять сварными. В месте сварки не допускаются раковины, непровар, поджог и пережог металла, кольцевые трещины и свищи.

Фрезы исполнений 1, 2, 3 для пазов с номинальным размером до 12 мм включительно допускается изготовлять цельными.

3.2.3. Хвостовики сварных фрез следует изготовлять из стали марки 40Х по ГОСТ 4543 или из стали марки 45 по ГОСТ 1050.

3.2.4. Твердость рабочей части фрез должна быть 63 … 66 HRC.

Твердость рабочей части фрез из быстрорежущей стали с содержанием ванадия не менее 3% и кобальта не менее 5% должна быть выше на 1 — 2 единицы HRC.

Твердость цилиндрического хвостовика цельных (несварных) фрез должна быть 37 … 57 HRC.

Твердость цилиндрического хвостовика сварных фрез на участке не менее 1/2 длины от торца хвостовика и торцовой части конического хвостовика должна быть 32 … 52 HRC.

3.2.5. На рабочей поверхности фрез не должно быть обезуглероженного слоя и мест с пониженной твердостью.

3.2.6. На поверхности фрез не должно быть трещин, следов коррозии; на шлифованных поверхностях — черновин, выкрошенных мест; на режущих кромках — забоин, прижогов; на хвостовике и центровых отверстиях — заусенцев.

3.2.7. Параметры шероховатости поверхностей фрез по ГОСТ 2789 должны быть, мкм, не более:

Rz 3,2 — для передних и задних поверхностей зубьев;

Ra 0,63 — для поверхности хвостовика;

Rz 10 — для поверхностей спинок зубьев, шейки и стружечных канавок;

Rz 20 — для остальных поверхностей.

3.2.8. На задней поверхности зубьев фрез вдоль режущих кромок допускается цилиндрическая ленточка шириной не более 0,05 мм.

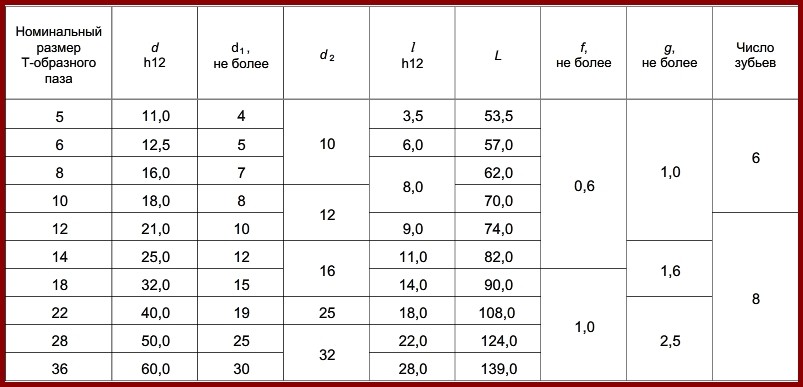

3.2.9. Предельные отклонения размеров фрез должны быть, мм, не более:

+/- JT16/2 — для длины фрезы L; степени точности АТ8 по ГОСТ 2848 — для конуса Морзе.

3.2.10. Допуск радиального биения главных режущих кромок зубьев фрез относительно оси хвостовика должен быть, мм, не более:

0,02 — на двух смежных зубьях — для фрез диаметром до 40 мм включ.;

0,04 — на всей фрезе » » » » 40 » «;

0,03 — на двух смежных зубьях — для фрез диаметром св. 40 мм;

0,05 — на всей фрезе » » » » 40 «.

3.2.11. Допуск торцового биения рабочей части фрез относительно оси хвостовика должен быть, мм, не более:

0,04 — для фрез диаметром до 40 мм включ.;

0,05 » » » св. 40 мм.

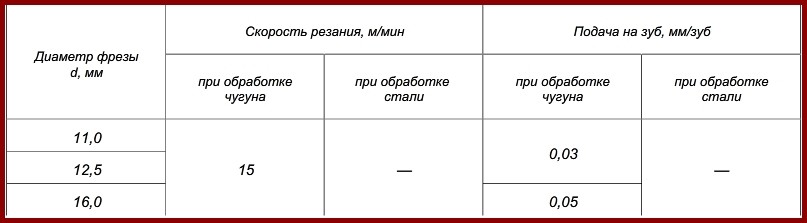

3.2.12. Средний и установленный периоды стойкости фрез при обработке чугуна марки СЧ 18 по ГОСТ 1412 и стали марки 45 по ГОСТ 1050 при условиях испытаний,

приведенных в разделе 5, должны быть Т=60мин, Ту=25мин.

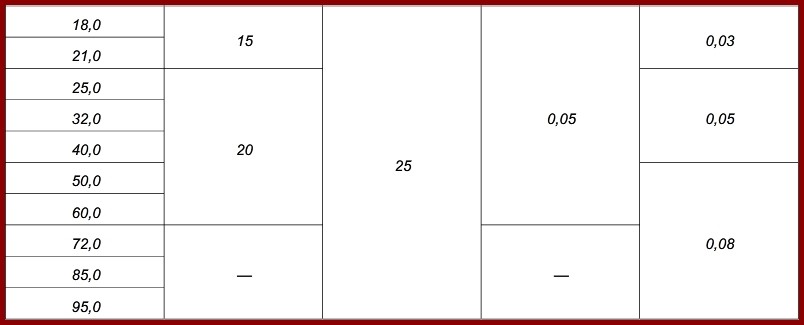

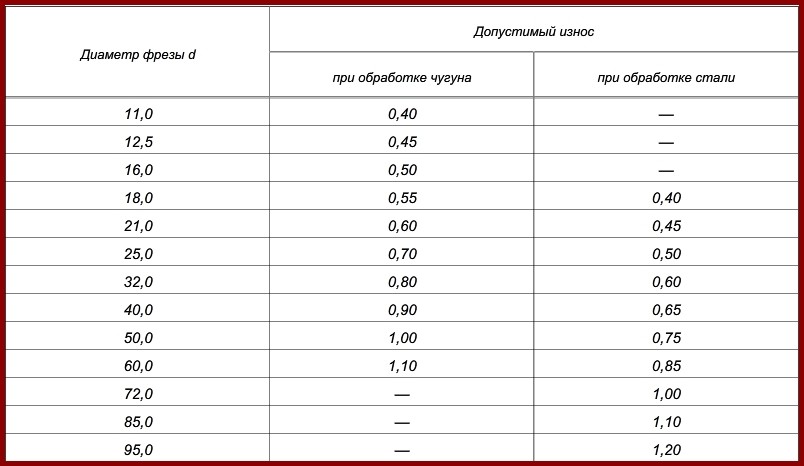

3.2.13. Критерием затупления фрез является достижение допустимого износа по задней поверхности, указанного в таблице 3.

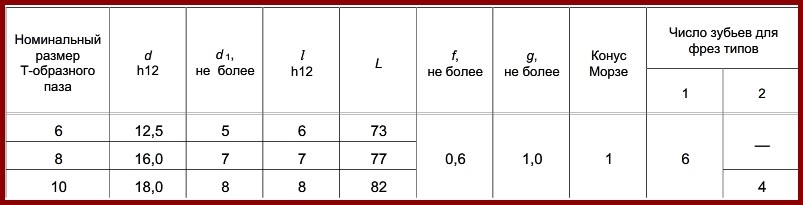

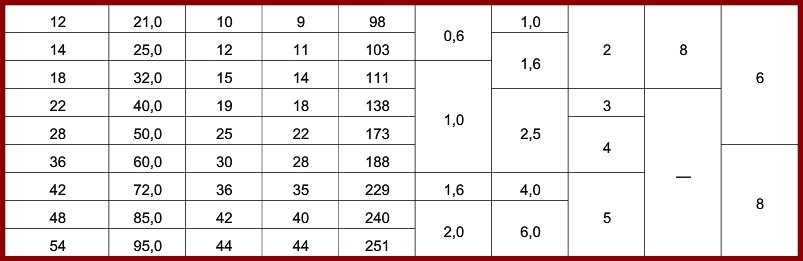

Таблица 3

$3C/div>

$3C/div>